2020-04-14 10:57 來源:車家網

隨著這幾年國家對新能源汽車行業的大力扶持,掛著綠色牌照的新能源汽車變得越來越常見。與此同時,新能源汽車本身的安全問題也變得越來越突出,特別是電池的安全問題,已然成為了人們關注的新焦點。如何在保證續航的前提下,確保電池的安全性,成為了各大車企必須探索和研究的課題。

電池安全問題離不開技術的積累,這并不是短期就能速成的事情。真正優秀的車企,應該是未雨綢繆的,在問題還沒暴露之前就已經開始有所準備。威馬汽車就是一個很好的例子,作為智能汽車頭號實力派,早在2018年就開始組建了電池包安全科,專注于電池系統安全的研究與設計。現階段的業務已經發展為涵蓋電池系統的機械安全、電氣安全、熱安全及大數據預警四個板塊。后期計劃逐步增加功能安全、化學安全兩個板塊以豐富和完善電池系統的安全版圖。電池系統機械、電氣、熱安全的設計,在工程可行性的前提下,通常有一定的設計冗余,但也只能盡量做到“保”和“防”,在極端工況下,仍然無法完全杜絕失效的發生。

運用大數據預警平臺,進行電池包監控

對這個行業性難題,威馬汽車的做法十分具有前瞻性,運用大數據預警平臺來防患于未然。大數據預警是對上述手段的補充,起到“探”和“測”的作用,是電池系統安全方案的Plan B,即第二道保險。威馬汽車一步還將通過引入機器學習模塊,通過大數據預警平臺的應用來實現電池系統這個偏硬件板塊的智能化。其運作原理可簡單概括為:后臺檢索所有車輛涉及動力電池的關鍵信息,依靠自動算法過濾掉無效或干擾因素,最終篩選出可疑問題車輛,并呈現在預警平臺。而在打造電池包安全方面,威馬具體的是怎么做的呢?我們接著繼續深度揭秘。

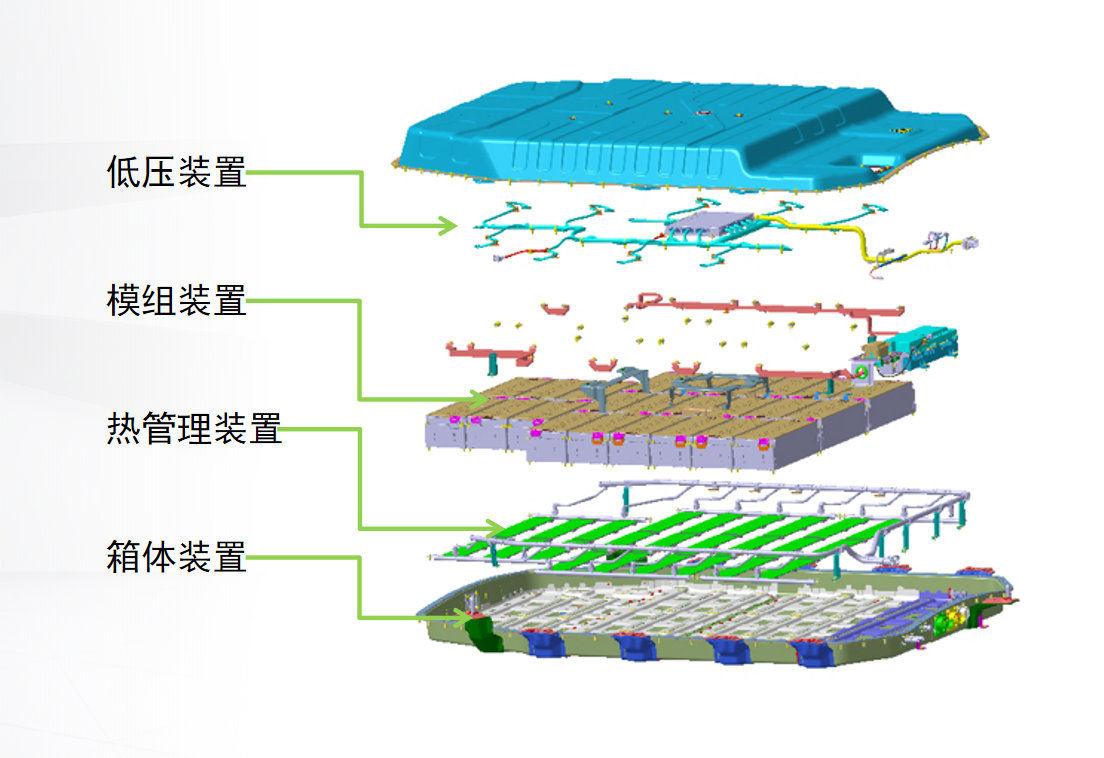

自建工廠,電池包平臺化開發

我們經常能看到這樣的信息,某某車是基于某某平臺打造的。所謂平臺可以理解為骨架,就像是人身體的骨架一樣,可以說是一切設計和創新的根本,涵蓋汽車的基礎部分,如底盤、車身結構等。與其他造車新勢力不同,威馬從一開始便選擇走自建工廠的路子,不僅擁有AJAX純電動車正向開發整車平臺,還單獨將電池包這一核心領域,也進行了平臺化開發,做到了:

1.電芯/模組的平臺化

前瞻性的VDA電芯/模組,邊界接口固化,實現與不同供應商電芯模組的兼容,并且建立全球電芯數據庫并保持持續更新。

2.熱管理系統的平臺化

通過CFD仿真和結構優化實現熱管理結構的平臺化,對其進行流道優化及流量分配設計,確保電芯溫度保持在適宜和安全的范圍。同時,基于同一熱管理系統架構,僅通過調整其管路數量、長短及水排大小,即可適應不同的電芯類型。

3.箱體結構的平臺化

通過零件積木式組合實現不同電量的電池包開發快速開發,以應對新車型的設計需要,為用戶提供靈活的續航里程選擇,有效降低了開發費用及開發周期。

威馬汽車的電池包平臺化技術是全球領先的,做到了兼容國內主流電池供應商生產的電芯模組,這種自主定制化電池管理方案,確保了電池的安全、可靠以及高續航能力,同時能夠大幅提升產品迭代能力。

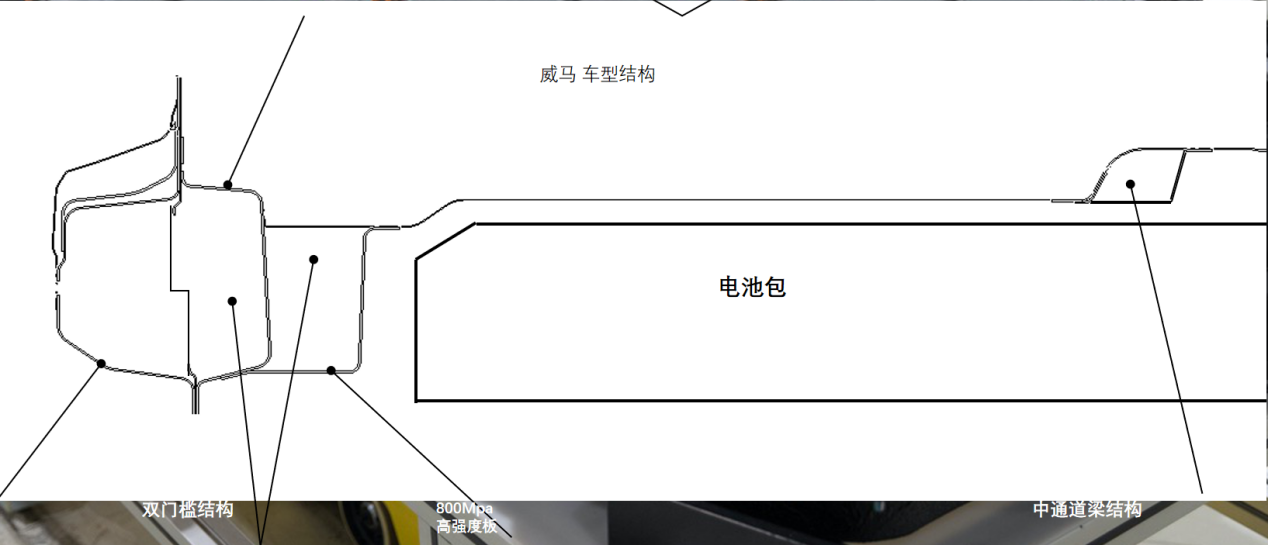

電池包安全設計,行業領先

就像前面說的,平臺是骨架,是設計和創新的根本。有了自己的平臺,才有設計的基礎與可能。而威馬的電池包安全設計,由外至內,可謂是層層保障。外部具有四大安全保障,DP780高強度鋼殼體和內支架+預留緩沖空間+外部防火涂層,有效抵御碰撞和擠壓帶來的沖擊。這些設計帶來的好處顯而易見,讓電池包的可經受的拉伸強度超過780Mpa,減重效果可達17%,能量密度提升4%。

雙門檻電池包防撞設計,側圍雙門檻設計保證側碰時車身有足夠的強度,抵御側面沖擊力,保障用戶和電池包的安全。門檻外側采用1500Mpa熱成型鋼,內側采用1200Mpa超高強度輥壓鋼材和800Map高強度鋼板,配合矩陣式電池艙結構,最大限度降低動力電池包在碰撞環境下所受到的變形擠壓,保證電池安全性。

預留充足緩沖空間設計上,威馬電池包殼體內部邊沿和四角設置緩沖區,受到沖擊后外殼潰縮,即使嚴重碰撞也無法傷及電池。而且電池模組采用鋁制中空外保護設計,受到沖擊后外殼潰縮,為電池提供最后一層保護。

全串聯布局設計,威馬電芯模組采用全串聯模式,在單體電芯故障發生后可以迅速徹底切斷整個通路,防止因模組并聯導致正常電芯對故障電芯持續放電發熱發生危險。

熱管理水排設計,電芯模組底部整齊有序的布置了鋁制水冷板,導熱效率高,鋁板表面覆蓋一層導熱硅脂材料,貼合性更好,實現電芯溫度均勻控制。提高電池的充放電效率,冬季充電效率提高50%以上。電池包尾部還布置了一個泄壓防爆閥,采用透氣防水的高分子聚合透氣膜,確保電池包內外壓差平衡。若因故障導致單體電池模組溫度升高,電池包內壓力增加時,迅速啟動泄壓。

威馬的電池包安全設計,可以說每一項都非常有針對性,不論是外部保護結構還是內部電芯模組,以及熱管理,充分考慮了各種極端情況下電池包的安全性。

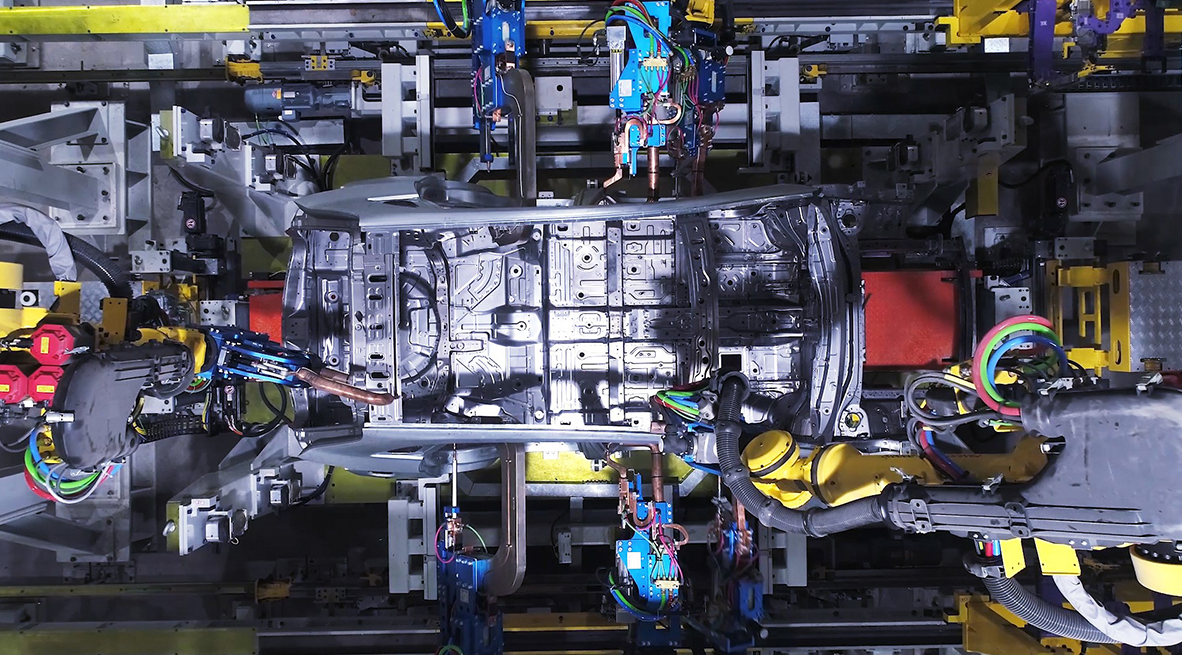

電池包生產標準、制造工藝、測試把關,嚴苛三重奏

開發和設計,最終還是要落實到生產制造,生產標準和制造工藝是保證品質的關鍵。威馬的電池包生產車間,采用全自動AGV流水線操作,每一個工位都設置組裝和質檢人員,對每一個電池包的生產進行全流程管控。具體標準細節上,比如電池模組緊固螺栓,采用電動扭矩控制安裝,防止螺栓松動、歪斜、扭矩誤差過大等導致模組內差異過大,內部均衡性變差,不僅嚴苛,而且也非常科學。

制造工藝上,使用6軸ABB機器人進行電芯模組的安裝,全自動抓取并通過視覺定位進行安裝。機械臂在抓取模組的同時會檢測讀取電池信息,判斷模組電壓內阻等參數是否符合初始化標準,避免人工操作出現的失誤。

整個生產過程中,還會進行多方面、多輪次的安全測試,全方位保證用戶用車時的電池安全。包括機械安全、電氣安全、受熱安全、涉水安全,四大安全保障。比如生產過程中進行了?X(Y)方向擠壓試驗,實測擠壓力達到100kN,相當于兩只亞洲象踩壓電池包零變形,三只亞洲象踩壓變形度小于20%。進行振動/機械沖擊/模擬碰撞/跌落實驗,70s火燒測試、1m深水中浸泡8小時測試等等。按照全世界最嚴格的國標對電池進行過充電保護、高海拔、短路保護等高標準共16項安全測試,所有測試均一次性通過,并且多項測試遠超國標。只有通過以上層層測試后的電池包,方可出廠安裝在威馬的車型上。

總結:總書記早就說過,“關鍵核心技術是要不來、買不來、討不來的。只有把關鍵核心技術掌握在自己手中,才能從根本上保障......”而威馬很早就認識到了這一點,經過不懈的探索研究以及技術積累,如今已成為了造車新勢力陣營中唯一配有電池包自主研發和生產配套的廠商,所有電池包核心技術均自主掌握,從開發、設計、生產、制造、檢測等多個環節對電池進行全生命周期監控,確保了電池全生命周期的安全性。讓威馬不僅在造車新勢力中脫穎而出,放眼整個新能源汽車行業,亦處于先進水平。